加工技術

金型製作は大きく分けて機械加工、切削加工、放電加工、測定の4つの作業があります。

製作する部品の精度は1ミクロン単位と細かく、徹底した精度管理が必要です。

全社員一丸となって技術研鑽し、ミクロン世界のものづくりに挑戦しています。

それら努力が報われ、要求通りの精度を実現する経験を積み重ねることで技術力向上及び社員の士気向上に繋げております。

-

機械加工MACHINING

-

-

最新の加工機を使用し、小型から中型製品の高精度加工を得意としております。

特徴

合金工具鋼、ハイス鋼、プリハードン鋼など各種鋼材の加工実績があります。HRC65等の高硬度鋼の加工が可能です。

-

-

平面研削SURFACE GRINDING

-

砥石を用いて製品の平面を加工する高精度な研磨機。

製品の表面寸法、平行度、平面度、直角度、面粗度など高い精度が求められる場合に使用します。特徴

各種鋼材、超硬合金など高硬度鋼の精密加工ができます。

角度研削、溝加工、段加工、仕上げ加工ができます。

公差±0.001mm以内、表面粗さRa0.02までの加工が可能です。

-

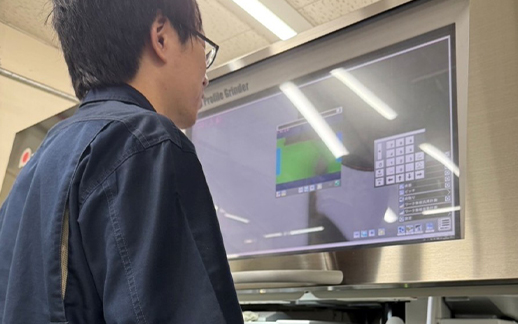

プロファイル研削PROFILE GRINDING

-

機械に投影機が付いている超精密研削機。

あらかじめ50倍に描いた製品形状の投影図と50倍に拡大投影された製品を重ね合わせて加工します。

超硬合金、各種鋼材など高硬度鋼や難形状の精密加工ができます。特徴

公差±0.002mm以内、コーナーR0.03mm、表面粗さRa0.05までの加工が可能です。また、ストロークの長いワーク(50mm~100mm以下)を公差±0.005mm以内で加工できます。

-

ジグ研削JIG GRINDING

-

研削盤に軸付き砥石を装着し、高速回転させて精度かつ表面粗度を出しながら丸穴の内径研削加工や輪郭研削加工を行います。

特徴

超硬合金や各種鋼材の精密内径研削加工や輪郭研削加工ができます。穴径φ2.0~φ50.0公差±0.002mm以内、表面粗さRa0.4までの加工が可能です。

-

ワイヤーカット放電加工WIRE CUT ELECTRICAL DISCHARGE MACHINING

-

熱エネルギーを使用し製品を少しずつ融解する加工方法で、切削加工や研削加工ではできない複雑な形状を加工する方法です。また、材質や要求精度によって水加工と油加工を使い分けております。

特徴

超硬合金や各種鋼材の精密加工を行っております。ワイヤー線は、φ0.05, φ0.1, φ0.2を使い分け、公差±0.002mmの精度で精密加工を行っております。厚み加工範囲は、0.5~100mmまで加工可能です。

-

形彫り放電加工SCULPTURE ELECTRICAL DISCHARGE MACHINING

-

形状加工された電極に電流を流し、融解させながら製品に繰り返し近づけることにより、電極の形状を製品に転写する加工です。また、電極を社内で製作することもでき、リードタイム短縮に貢献致します。

特徴

超硬合金や各種鋼材の精密加工を行っております。形状型彫り加工、穴加工、タップ加工を行っており、最大形状加工公差±0.005mmで加工が可能です。

-

仕上げFINISH

-

研削加工後、ミクロン単位の微細なバリが発生します。製品を顕微鏡で拡大し、匠の技で手入れをします。

特徴

手作業によるR加工や面取り、研磨材を使用して鏡面加工ができます。また、ショットマシンによる鏡面仕上げが可能です。

-

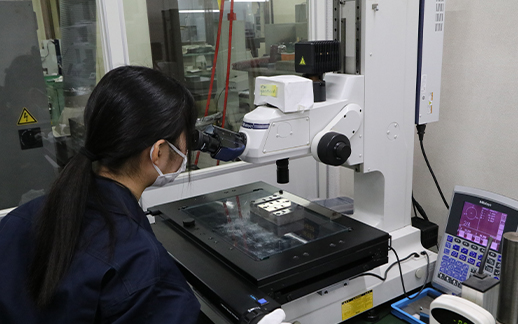

測定MEASUREMENT

-

高精度の顕微鏡や表面粗さ測定器等を使用し、超精密部品の測定を行っております。また、製品を100倍に拡大し、表面の微細なキズの有無を確認しております。

特徴

0.001mm単位の測定が可能。Ra0.006~0.080の表面粗度が計測できます。検査成績書の作成ができます。